每天50吨生活污泥压滤机脱水解决方案(含固率20%)

时间:2018-02-05文章来源:未知 人气:

次

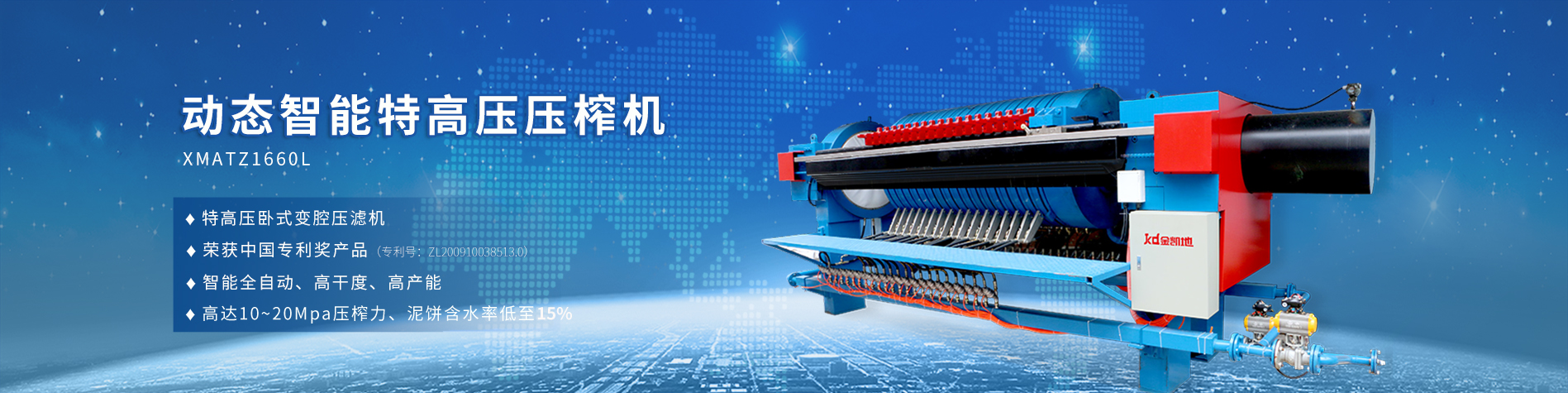

一、超高压深度脱水技术

1.1概述

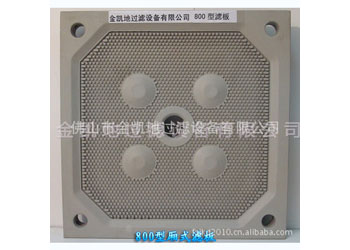

普通高压板框机由于设备和箱式隔膜过滤机采用目前通用污泥调理方法,脱水泥饼含水率可达 60%左右而且不稳定,影响实际产能,同时大幅度提高无机用药量。PP材质的滤板抗压差能力差,所以滤板在使用过程中损耗较大,设备维修使用成本高。

1.2 “超高压压榨脱水系统”优势

1.2.1 药剂添加量少

金凯地经长期污泥处理实践,优化了污泥调理药剂及使用方法。在达到同样调理效果的条件下,药剂用量比通用调理方法减少40%以上,大幅节约了药剂的购买、存储等成本。1.2.2 预浓缩节约过滤能耗

经调理后的污泥经浓缩设备,将 60%以上的自由水去除,节约泵送能耗60%,节约过滤负荷 60%,系统对比“箱式隔膜过滤设施”综合节能 50%。1.2.3 泥饼干度平均提高10%

采用高达 65kgf/cm²的压力,使污泥的自由水最大程度脱除,在相同调理方法下,平均提高泥饼含固率 10%。1.2.4 设备速度快,占地小

超高压压榨过滤设备平均 1 个小时完成 1 批次的污泥脱水,相当于 5~8 倍“箱式隔膜过滤设施”的过滤面积。1.2.5 设备简单可靠

金凯地压滤机深度脱水系统过程简单,钢质滤板大幅提高了设备的耐用性和可靠性,大幅地低了维修费用和时间。二.设计工艺要求

生活污50吨,含水率平均80%。根据处理需求和设备条件,来泥通过稀释后加药调理,采用超高压压榨设备将泥饼含水率降至45%-58%。三、系统主要设计参数

3.1 设计参数

处理量:80%含水率城镇污泥50吨/日(干固体10吨)进泥含固率:<20% 出泥含水率:45%-58%

污泥回收率:≥99.5% 脱水后污泥pH值:8~10(储存后就会恢复到7.5左右)

工作时间:24小时

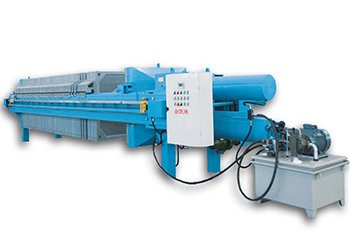

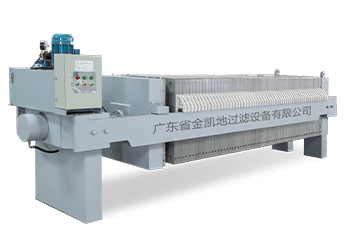

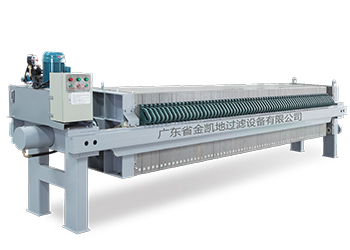

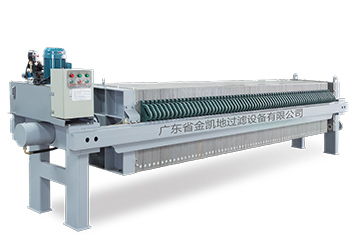

3.2压滤机

需配置 1套XMZU1400Y-100 型号超高压压滤机完成每天的污泥脱水任务。每天50吨(含固率20%),污泥经设备压榨脱水后出泥量为20吨(含固50%),含干料量约10吨。XMZU1400Y-100压滤机主要参数:

|

过滤 面积 |

滤板 直径 |

滤板 数量 |

压榨后 总重量 |

滤板厚度 | 整机外形尺寸mm |

电机 功率 |

整机 质量 |

| 100㎡ | Ø1400 | 45 | 1000kg | 85mm | 5543*1500*1680 | 5.5kw | 31080kg |

XMZU1100Y-1400Y系列机--单机每小时能耗表

| 序号 | 工作内容 | 工作电机功率(Kw) | 工作时间(min)/h | 能耗(kwh) |

| 1 | 压紧 | 5.5 | 2 | 0.18 |

| 2 | 进料泵 | 11 | 35 | 2 (30%非满负荷)下) |

| 3 | 压榨 | 3 | 12-15 | 0.6 |

| 4 | 自动拉板 | 5.5 | 8 | 0.15 |

| 5 | 滤布反冲洗卸料 | 6kg压缩空气/12mm | 90秒 | 0.002 |

| 6 | 程控系统能耗 | 1 | 60 | 0.8 |

| 一小时总能耗 | 3.732(kwh) | |||

四、干化条件

根据我们压榨机先有运行状况,进行参数设计,设计污泥压榨出泥泥饼含水率45%-60%,经24小时堆放后含水率降至35%以下。具体设备干泥泥饼含水率,经过实际运行结果确定。

五、污泥深度脱水解决方案概述

由于污泥颗粒细小并带有负电荷,通过双电层作用禁固的大量水分,需通过化学调质改变污泥颗粒表面特性,将双电层固定的水分释放转变成自由水,调制效果的好坏决定了自由水与结合水的比例。 调质后,自由水存在两种状态:1)絮团外的自由水;

2)絮团包裹的自由水(也包括絮团毛细管内自由水);

实践证明,在3Mpa以下压力,包裹在颗粒絮团中的自由水下难以脱除,因此,当前板框机正朝着更高的压榨压力方向发展,其目的就是进一步提高脱除更多不同状态的自由水。由于生活污泥中细小纤维较多,更容易形成絮团包裹水的现象。

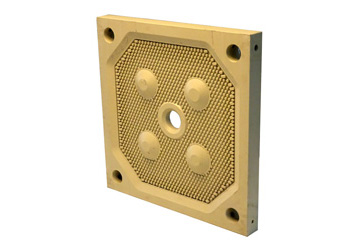

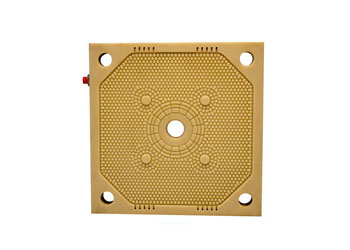

污泥经复合调质,并采用高达 65kgf/cm²的超高压力(一般过滤设备最高压力可达 25kgf/cm²),实现污泥深度脱水至含水率55%以下,同时实现污泥的稳定化、无害化。现有的隔膜压滤机和普通板框机,由于其使用的压滤板采用 PP或 PE材料,无法承受 3Mpa 以上的压滤强度(压力过高后,板框变形或爆浆),难以快速高效地脱除大量的包裹水,污泥的干度难以提高,即使大幅度提高调质成本,对进一步提高污泥固含量没有意义。针对隔膜压滤机和普通板框机压力小、去除絮团包裹水困难、进料和压榨周期长、PP(或 PE)材料存在易碎和老化、设备易损件多,维修工作量大、设备使用成本高等一些列本质问题,佛山金凯地过滤设备有限公司针对污泥处理市场现状,研发了“超高压压榨污泥深度脱水系统”。 系统基于分步复合调制,最大限度地将污泥中的结合水转化为自由水,通过浓缩过程,高压进料过程,压榨过程和出料过程大幅提高污泥中的固形物含量,使污泥便于进一步高质化利用。

六、污泥脱水系统

6.1污泥压滤系统组成

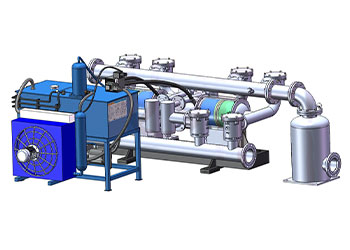

(1)调理罐调理罐有效容积:15 m³/台(采用上调制,下沉淀方式) 调理罐数量:1台 配套搅拌设备:1套搅拌装置 占地面积:20m2

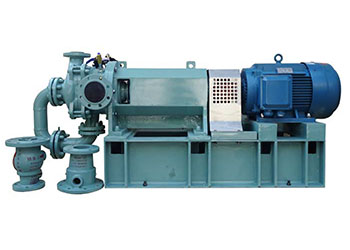

(2)进泥泵

调理罐至压滤机选用2(1备用)套高压液压驱动泵,将经调理的污泥输送至压滤机,流量扬程200米,满足压滤机使用工况。

(3)压滤机

进泥含固率:20%

出泥含水率:45%-58%,不同污泥经处理含水率有所不同;(经过堆放可使污泥含水降至35%左右,烘干可达到30%一下,有利于污泥焚烧、堆肥、碳化处理。)

压滤机过滤面积:100㎡ 滤板尺寸:Ø1400mm

单机占地面积:15㎡

数量:1台

(4)干化后出泥输送机

全自动皮带输送机:长宽按实际场地确定尺寸,安装高度1.5m;(不锈钢压板及托板,加强型机架)

数量:1套

七、药剂方案

7.1药剂方案简述:

采用三氯化铁+石灰污泥改性剂:| 进料压力 | 进料时间 | 压榨压力 | 压榨时间 | 处理周期 | 含水率 | 铁盐投量 | 石灰投量 |

| 2.5MPa | 30min | 6.5MPa | 20min | 1h | 45~60% | 7% | 12% |

|

药剂投加成本: 药剂费用约200元/吨绝干污泥(折合含水率80%污泥40元/吨,因市政污泥有机质含量随不同地域和季节有所变化,药剂实际费用根据污泥特点确定); 说明: 加入的铁盐和氧化钙会增加污泥产量约12%;泥饼较硬,泥饼厚度在2-3cm,压榨后污泥含水率约45~60%;300吨含水率20%的污泥压榨后理想结果约115吨;压滤出水pH值一般超过10;压榨后比较容易脱板,不粘滤布;破碎后5mm以下,有利于填埋,但因引入大量含氯的铁盐,对焚烧有不利影响。 |

|||||||

采用新型污泥前处理工艺:

| 进料压力 | 进料时间 | 压榨压力 | 压榨时间 | 处理周期 | 含水率 | 新型污泥处理药剂总投加量 |

| 2.5MPa | 30min | 6.5MPa | 20min | 1h | 45~55% | -- |

|

药剂投加成本: 药剂费用约250元/吨绝干污泥(折合含水率80%污泥50元/吨, 因市政污泥有机质含量随不同处理工艺、地域和季节有所变化,实际费用根据污泥特点确定) 说明: 加入药剂增加污泥产量约5%;泥饼较硬,泥饼厚度在2-3cm,压榨后污泥含水率约40~55%;300吨含水率20%的污泥压榨后理想处理约103吨;压滤出水pH值7左右;压榨后比较容易脱板,不粘滤布;破碎后5mm以下,药剂没有引入氯离子,对填埋和焚烧都有利。 |

||||||

八、设备特点

专利技术自动气动鼓气卸料,形成气压拉伸滤布,放大孔径促使微小颗粒彻底冲洗,透水性每时每刻达到最佳过滤状态,提高滤布使用寿命。本项目中采用药剂改性+超高压污泥压榨脱水技术稳定降低污泥含水率,大幅度提高处理量,为污泥后续处理提供条件。8.1功能配置

(1)设备制造条件

配备PLC程控控制系统、包括进料泵开停、各种控制阀门开闭、皮带输送机开停、各种仪表控制和报警装置等。

为保证系统的全自动运行功能,压滤机在进料、高压压榨、滤布反清洗卸料过程中都能完成全自动运行。

安装环境条件:室内

(2)设备性能

高压进料,高压压榨,连续过滤,高压空气反清洗,自动拉板卸饼等综合性

能,各性能指标皆经严格测试。完全满足城市污水处理固液分离的要求。

(3)油缸部分

活塞杆经车削、磨削加工,采用螺纹拧固并加大坡口焊接措施,达到高压油缸高压安全。采用自动埋弧焊、二氧化碳保护焊双面焊接成形。

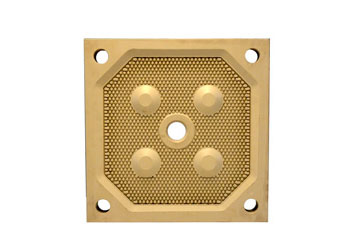

(4)过滤单元部分

过滤板上的滤布采用加装不锈钢夹布器方式。

滤板:采用钢铁车削制作,并镀防腐涂层。

滤板把手固定螺栓采用防护帽螺栓。

九.售后服务条款

(1)、我司致力于在研发、制造、安装调试及培训各个环节提提供优质的服务,确保设备顺利投产及运行。(2)、设备到达现场,我方即派工程师到场开箱验收,按装箱清单清点设备,发现损坏,丢失立即补发到位。

(3)、我司将派技术人员到现场负责指导设备安装调试,设备试运营期间(3-7天)对设备日常维护和维修人员培训,直至设备正常运转。

(4)、我司接到维修电话或传真后6小时内对提出的问题予以诊断,并给予解决方案(电话或传真)。若远程解决方案无法解决问题,我司售后服务人员将在

- 上一篇:隔膜压滤机具有哪些优势

- 下一篇:隔膜压滤机在食品行业中的应用