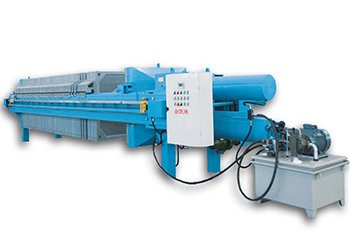

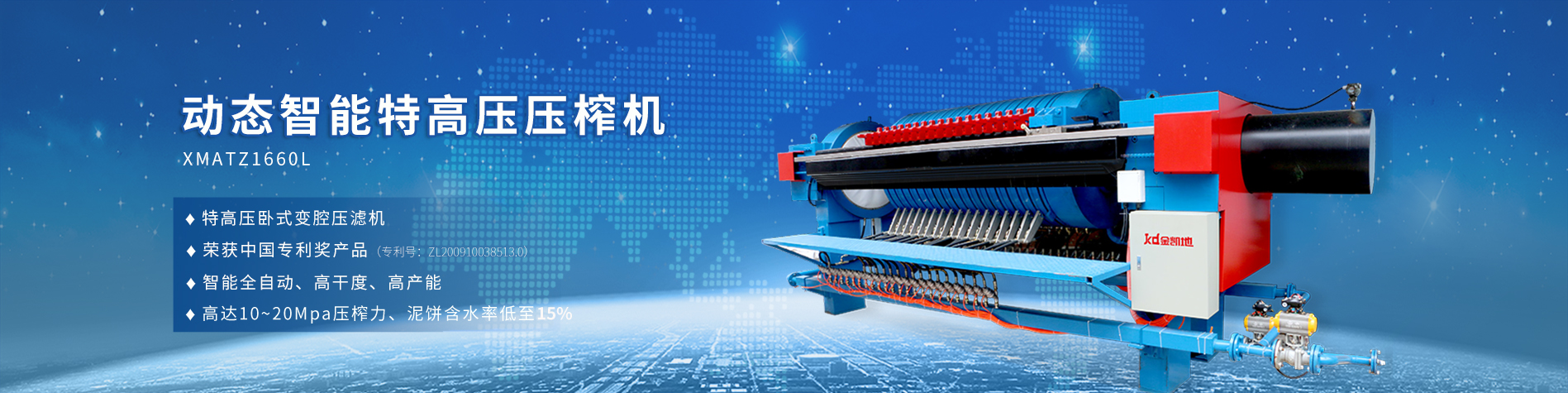

影响厢式压滤机运行效果的主要因素探讨

压滤机是一种固液分离设备,广泛使用于环保类、市政、生活、工业、冶金、化工、建材、煤炭、炼油、食品、医药、电镀、陶瓷等固液分离行业。从压滤机在污泥脱水方面情况来看,目前压滤脱水是污泥水处理最有效、最彻底的方法。但是,在实际应用中,由于受到多种因素的影响,厢式压滤机工作效率往往得不到很理想的发挥,本文着重就影响厢式压滤机工作状况的主要因 素及现场的使用情况作出分析,以期对现场的生产有所指导和借鉴。

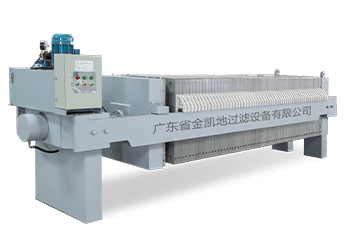

一、压滤机的工作原理

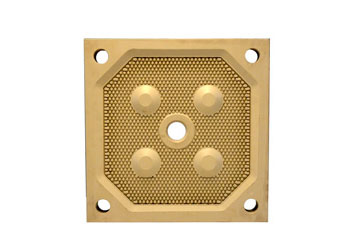

在液压缸作用下,压滤机滤板沿主梁移动压紧,使相邻滤板间形成封闭的滤室,污泥/泥浆由入料泵以一定压力从尾板入料孔给入,借助入料泵提供的压力在过滤介质两侧形成的压力差,实现固液分离。污泥颗粒滞留在滤室内,滤液透过过滤介质从滤板的导水孔排出机外。一段时间后,滤液不再流出,过滤脱水过程完成;停止入料,依次拉开滤板,滤饼脱落后,由压滤机下的运输设备运走,整个压滤循环结束。

二、影响压滤机工作状况的主要因素

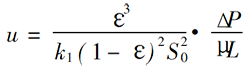

压滤机的工作状况、产品的质量以及压滤机的工作效率主要从入料组成、物理性质、产品水分、成饼性、滤液浓度、工作效率 (可以过滤速度来衡量 ) 等几个方面综合考虑和衡量。由于压滤过程本身是一种过滤行为,服从基本过滤理论,而在过滤理论中经典的方程之一即是柯兹尼 - 卡曼方程

式中: μ为过滤速度; △P为过滤压力; 为粘度; L 为 滤饼厚度; ε为孔隙率; k1为柯兹尼常数; S0 为颗粒 比表面积。

根据方程不难得出,在压滤过程中,泥浆的过滤速度同过滤压力成正比,与泥浆的粘度成反比,并且随着压滤的进行,滤饼厚度的增大,滤室中截留的固体物集合体 (最终发展成为滤饼 ) 的孔隙率逐渐减小,过滤速度呈下降趋势。另外,在过滤过程中,过滤速度与颗粒比表面积 S0 的平方成反比。因此,要保证压滤机高效运行,须从以上几个因素着手进行分析。

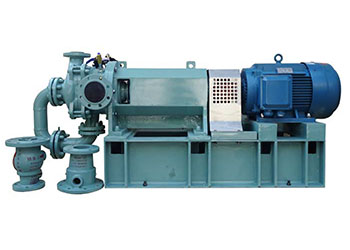

1、入料压力

在实际生产过程中,过滤压力一般是由入料泵提供的 (现场也有极小的比例采用泵和空压机联合给料,在此暂不作探讨 ),所以,影响过滤速度 极为重要的因素就是入料泵的给料压力。给料压力直接影响着压滤机的工况,而压滤机的分离效果也与之有很大的关系。实际使用中发现,在压滤脱水过程中,通过流体静压缩小滤饼的孔隙率,可排出大部分水分,但仅仅靠提高流体静压力,脱水效果并不理想。分析其原因可能在于:随着压力的增大,滤饼孔隙率逐渐减小,滤饼孔隙的饱和度逐渐降低,但是,当滤饼的饱和度接近剩余饱和度时,滤饼水分基本不再降低。通过分析滤饼的显微结构可知,此时颗粒成拱桥结构,这种结构包含的 水分不但很难用常规入料泵所提供的流体静压力排出,而且会造成设备磨损和故障。

2、入料灰分

入料矿浆灰分的高低,一般是由原料物质在洗选过程中泥化形成的细泥含量决定的,同样,泥浆中细泥的含量大小也决定了入料矿浆的粘度,进而对过滤速度造成影响。 但是,这类因素在现场生产中几乎是不可控的。

3、入料矿浆的粒度组成

入料矿浆的粒度组成对过滤速度的影响主要取 决于其中的细粒级物料含量,其含量越高,物料比表面积 ( S0 ) 越大,过滤速度也就越低。在实际生产中,样品分析结果表明: <0.074mm 粒级的物料含量对过滤速度影响尤其明显,而粗粒级含量虽然有利于过滤速度的提高,但从以往的实践经验看,只有当压滤入料中 0.125— 0.074mm级物料占 80%左右时,压滤机成饼较为理想; 而在出现跑粗现象时,即入料矿浆中>0.5mm 粒级物料含量较高时,压滤机往往会出现跑料、成饼差、卸料难等现象,而且也会对滤布造成部分损坏。

4、入料浆浓度

入料浆浓度对过滤速度的影响在理论上是容易理解的,尤其是在入料阶段,浆浓度高,其中的固体颗物含量就高,相比于较低的浆浓度,滤饼形成速度加快。当入料浓度低时,细小颗粒极易直接进入滤布孔眼中,穿过、堵塞或覆盖在上面,使过滤介质孔眼很快被堵塞。随着料浆浓度的提高,将会有更多的颗粒接近或到达过滤介质的孔眼,由于相互干扰,绝大部分颗粒不能进入孔眼而在其上成拱架桥,使滤孔可在较长时间内不被严重堵塞。随着压滤过程的进行,在过滤介质表面形成的滤饼沿入料方向由外向内平均粒度逐渐增大,滤饼阻力逐渐减小,使滤饼内侧 (靠近滤布侧 ) 的脱水受到影响,这种效应随着入料浓度的减小逐渐增强。所以,入料浓度越低,滤饼水分越高,可见料浆浓度对滤饼水分的影响也十分明显。 压滤过程初始阶段滤液带走的固体量最大,一旦滤饼形成,就降低了细小颗粒通过过滤介质的概率,从而降低了滤液的固体浓度,提高了滤液的澄 清度。因而压滤入料浓度低时,滤液中的固体含量高; 压滤入料浓度高时,滤液中固体含量较低。另外,滤饼层结构得到改善。流体力学理论也表明,过滤阻力随滤层中截留悬浮物量的增加而增大。即使在截留悬浮物总量相同时,表层截留与深层截留的过滤阻力增加情况也 不同。过滤过程中,悬浮物如果多被截流在表层,其阻力增加就快; 如果悬浮物能达到滤层深处而被 截留,那么过滤阻力增加得就慢。所以,在入料浓度较低的情况下,水头损失也比高矿浆浓度的情况要大,造成对动力的浪费。

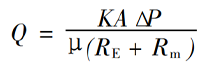

根据 Dancy过滤方程

可知,当入料浓度低时,单位过滤面积滤饼阻力大,过滤载面矿浆通过量减少,过滤速度严重下降。式 中: Q 为滤液流量; A 为过滤面积; K 为常数; RE 为单 位过滤面积的滤饼阻力; Rm 为单位过滤面积的过滤 介质阻力。

三、确保压滤机高效率工作的对策和建议

从以上分析可以看出,要保持压滤机高效运行,必须从入料压力、入料浓度和入料粒度组成等方面来解决:①要保持合理的入料压力。入料压力是压滤过程的主要推动力,入料压力越大,压滤速度就越快,但是,过高的入料压力容易造成设备的磨损;入料初期,滤室中还没有被截留足够的物料,严格地说滤室的封闭性还不理想,所以,入料阶段以及压滤初期要保持低压大流量,压力控制在0.1—0.2Mpa,否则会造成压滤机跑料,给后续的压滤、成饼以及卸饼带来不利的影响。压滤阶段的 压力以控制在 0.49—0.59Mpa为宜,但是不能大于0.8Mpa,以免压力过大对压滤机滤板、机架等造成损坏以及对入料泵无谓的磨损。现场可以通过闸阀节流调节压力,也可以通过入料泵电机的变频调速装置实现泵扬程 (提供压力 ) 的合理调整; ②保证合理水平的入料浓度。理论上讲,压滤机入料浓度越高越好。浓度越高,压滤周期越短,可保持较大的处理量、较为理想的滤饼水分以及滤液中较低的固体含量。 ③保证合理的入料粒度。入料浓度越高压滤周期则越短并且可以坚持较大的处置量,入料浓度应坚持在400——600g/L,这样既能够保证入料浓度又能够保证设备正常运转。这既能改善压滤机入料的粒度组成,又可以改善压滤机工作状况。